ガンドリル・BTA切削油について

ガンドリル加工・BTA加工の環境に対する配慮

ガンドリル・BTA加工には非常に多量の切削油を使用します。通常粘度10mm2/s前後、塩素量2~3%の油剤が多く使われています。しかし、平成10年3月に「切削油からダイオキシンが加熱で発生する恐れ」と新聞で報道され、塩素系切削油の非塩素化が緊急で重要な課題とされました。この課題に向き合うために、不二新製作所では、切削油に「非塩素系切削油剤」を使用しいます。

しかし、現在の日本国内におけるガンドリル加工・BTA加工の現場で、塩素系切削油の使用を未だに続けている業者が数多く存在しています。

ガンドリル・BTAで塩素系切削油使用が使われる3つの理由

1. 切削油を切替でかかる大きなコスト

ガンドリルマシンやBTAマシンの大きさにもよりますが、油タンクの容量は通常、800~2000リットル以上あります。特殊油のため非常に高価である為、仮に油代が400円/リットルとすると、400円×2,000リットル=800,000円のコストが掛かってしまいます。

ガンドリル/BTAマシンを複数台所持の場合

- マシン3台所有の場合

- 24万円

- マシン5台所有の場合

- 40万円

- マシン7台所有の場合

- 56万円

2. 油を少しずつ変えることは非常困難

1つ目で挙げていた「切削油を切替でかかる大きなコスト」の理由から切削油を一度に変えるのではなく、少しずつ変えていくと良いと思う方もいるかもしれません。しかしこれは非常に難しい問題で、別々の油を混ぜた経験のある方ならお分かりでしょうが、油自身が上手く混ざらず分離してしまう恐れがあります。さらに、それぞれに含まれている成分同士が化学反応を起こして、ガンドリルマシン・BTAマシンタンク内部にスラッジと呼ばれる汚泥が生成されたりします。 また化学反応により人体に悪影響を及ぼす物質が発生しないとも言えません。

3. ダイオキシン発生の有無はまだ未解明

新聞では、ガンドリル加工・BTA加工時などに使用する切削加工時のダイオキシン発生の可能性について論じていましたが、発生の有無については、まだ解明されていないとも述べられていました。よって、法律で罰則を規定しないなら、ガンドリル加工・BTA加工時などに使用する油を変えるようなリスクは犯したくないというのが多くの業者の本音だと思います。

しかし、潤滑油の廃油は再生重油としてリサイクルされることが多く、再生重油中に塩素系切削油が混入した場合のダイオキシン発生が懸念されます。塩素系切削油(塩素系金属加工油)と塩素を含まない潤滑油を分別回収すれば問題が解消されますが、多くの需要家では分別していないのが実情と思われます。このような状況下、塩素系添加剤を含む切削油の規定を削除する動きがあり、平成12年に新JIS規格が制定され、改正JISでは環境を考え、塩素系添加剤を含む切削油が分類から完全に除外されました。

ガンドリル加工、世界一を目指す不二新製作所の切削油について

不二新製作所では、この問題に早くから取り組み、平成10年末から切削油を切り替えるための試験を繰り返し、平成12年のJIS改定に合わせ、非塩素系切削油に完全に切り替えました。

一般に切削油を非塩素化すると加工性の低下の他、塩素系切削油では発生しなかった問題も数多く報告されています。 これはガンドリル加工やBTA加工についても言えることで、非塩素系に切り替えることにより切りくずが長くなり、それに伴って工具の折損が増加したり、仕上げ面粗度が悪化するなど、加工面からはあまり良いことはありません。

不二新製作所における問題との向き合い

不二新製作所ではこれらの問題に対し、特殊添加剤のブレンド配合により工具の磨耗、構成刃先の発生を防ぎ、ガンドリル・BTA用工具寿命の延長や仕上げ面粗度の向上に力を入れて参りました。 また、不水溶性切削油特有のミスト・皮膚障害など作業者の安全・衛生上の問題や、機械やワークの錆など作業性・生産性に関する問題についても改善を重ね、またガンドリル・BTA加工後の廃油処理に関しても、信頼のおける業者に依頼することできちんと管理されております。

最後に切削油剤には大きく分けて二つの種類があり、潤滑作用を主目的とし、原液で使用する「不水溶性切削油」と、冷却作用を主目的とし、水に希釈して使用する「水溶性切削油」があります。 平成12年に改正されたJISでは、不水溶性は成分と銅に対する腐食性から4種に、水溶性は成分と希釈したときの外観から3種に分類されました。

その他金属加工全般についての記事

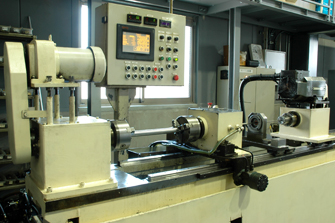

| ガンドリル加工サンプル |

|

|

| BTA加工サンプル |

|

|

関連法人のご紹介

| 株式会社 無双 |

|

|

「ガンドリル」とは、深穴加工や細穴加工を専門としたドリルの名称です。ガンドリル(Gun Drill)の文字通り、元来、小銃や猟銃など穴をあけるために開発されたことから名付けられています。下記は、当社でガンドリル加工した、実績サンプルの一例です。当社のガンドリル加工は、鉄、アルミ、銅、非鉄金属だけでなく、樹脂や、一般に難しいと言われている特殊な材料への細穴加工、深穴加工も可能にしております。

「ガンドリル」とは、深穴加工や細穴加工を専門としたドリルの名称です。ガンドリル(Gun Drill)の文字通り、元来、小銃や猟銃など穴をあけるために開発されたことから名付けられています。下記は、当社でガンドリル加工した、実績サンプルの一例です。当社のガンドリル加工は、鉄、アルミ、銅、非鉄金属だけでなく、樹脂や、一般に難しいと言われている特殊な材料への細穴加工、深穴加工も可能にしております。 「BTA加工」とは、Boring & Trepanning Association の略(ボーリング・トレパン加工)で、金属加工で重要な行程である深穴加工のことです。下記は、当社でBTA加工した、実績サンプルの一例です。当社のBTA加工は、鉄、アルミ、銅、非鉄金属だけでなく、樹脂や、一般に難しいと言われている特殊な材料への深穴加工、細穴加工も可能にしております。

「BTA加工」とは、Boring & Trepanning Association の略(ボーリング・トレパン加工)で、金属加工で重要な行程である深穴加工のことです。下記は、当社でBTA加工した、実績サンプルの一例です。当社のBTA加工は、鉄、アルミ、銅、非鉄金属だけでなく、樹脂や、一般に難しいと言われている特殊な材料への深穴加工、細穴加工も可能にしております。 溶接のことなら 株式会社 無双 におまかせください!ステンレス・アルミから、鋳物・チタン等の特殊金属まで、金属溶接・機械加工を高品質・短納期で対応いたします。図面1枚で材料手配から完成まで一貫生産が可能!他社で断られた溶接・金属加工もおまかせください。

溶接のことなら 株式会社 無双 におまかせください!ステンレス・アルミから、鋳物・チタン等の特殊金属まで、金属溶接・機械加工を高品質・短納期で対応いたします。図面1枚で材料手配から完成まで一貫生産が可能!他社で断られた溶接・金属加工もおまかせください。