深穴加工・細穴加工 実績

ガンドリル加工・BTA加工

深穴加工・細穴加工のサンプル

当社のガンドリル加工・BTA加工は、鉄、アルミ、銅、非鉄金属だけではありません。樹脂をはじめ、一般的に難しいと言われている特殊材料の深穴加工・細穴加工も可能にしております。

四角形や六角形などの形のものや、丸物で穴の位置が真ん中でないもの、加工径が非常に小さくて難しいものにも、自社で独自に開発したガンドリルマシン・BTAマシン、その他の周辺装置(CNC複合旋盤、マシニングセンタ、専用工具研磨機等)で対応しております。まずは当社で施工をした深穴加工・細穴加工を中心としたガンドリル加工・BTA加工のサンプルをご覧ください。

ガンドリル 深穴加工・細穴加工実績

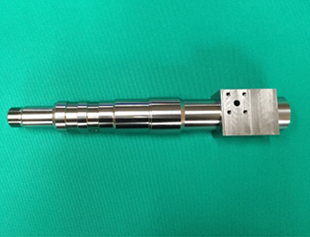

材質:SUS304シャフト

加工:ガンドリル加工・細穴加工 & 旋盤

材質はSUS304で、外径は細い部分でφ15程度ですが長さが300L近くもあり、また反対側の先端にはM6が24mmもありました。内径φ2.0とφ7.0のガンドリル加工の同軸を出してくださいとの要求があり、思ったよりもシビアな製品の深穴加工でした。シャフトの加工には定評のある弊社のガンドリル&旋盤加工を是非一度ご利用ください。

このガンドリル加工 詳細はこちら >>

材質:SCM415シャフト

加工:ガンドリル加工・深穴加工

SCM415加工品へのガンドリル加工。φ6x420L貫通を6ヶ所(均等配)でガンドリル深穴加工するだけなのですが、外径が加工されており、ワークの芯出しに苦労しました。

内径もφ14で加工後にねじ加工されているので、切削熱のバランスが悪く、経験上おそらく外側へ曲りやすくなると判断しました。

このガンドリル加工 詳細はこちら >>

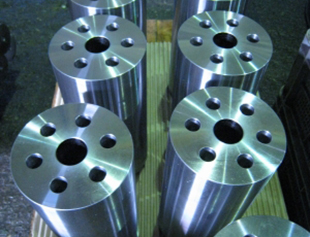

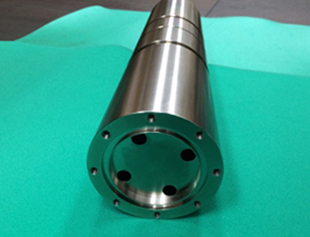

材質:SCM440

加工:ガンドリル加工・深穴加工 & BTA加工・ & 旋盤

材質はSCM440調質材で外径はφ142で長さは330L程度のサンプルです。素材を黒皮状態から中心にBTA加工にてφ40貫通後、穴芯にて旋盤加工。その後、周辺に6ヶ所、φ20の貫通穴をがんドリル加工で深穴加工しております。

ガンドリル加工とBTA加工が絡んだ少し珍しいタイプの一例です。

このガンドリル加工 詳細はこちら >>

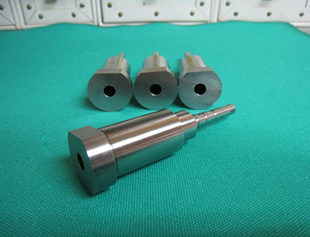

材質:S-STAR 金型のピン

加工:ガンドリル加工・深穴加工

ピンの先端はφ6。その先端ぎりぎりまでφ4.0のガンドリルで加工し、さらに同軸を確保して、同じくφ8.0のガンドリルで段付き深穴加工を行っています。

外径に対する内径の振れ量は、棒形内径マイクロで測定したところ、全数0.02以内でした。このような複雑な形状に対するガンドリル加工にも対応しております。

このガンドリル加工 詳細はこちら >>

材質:SKD11 角材

加工:ガンドリル加工・深穴加工

SKD11の角材へφ3~φ12まで1mmずつ径を変えて、ワークの上・中・下と3ヶ所ずつ貫通深穴加工。

弊社はダイス鋼への加工は非常に得意としており、特にφ3、φ4、φ5、φ6に関しては、ダイス鋼(SKD11が主体)用のガンドリル加工の工具を取り揃えています。

同業他社では絶対にまねできない領域があります。

このガンドリル加工 詳細はこちら >>

材質:SUJ2 シャフト

加工:ガンドリル加工・深穴加工 & 複合旋盤

SUJ2シャフトは、SK材よりも安価で、焼入れ性、メッキ性も悪くなく、シャフトに使用する素材としては非常にすばらしい素材です。

弊社では、SKD11やSKD61などの真空焼入れ後の素材へのガンドリル加工による深穴加工も積極的に行っております。

このガンドリル加工 詳細はこちら >>

材質:SACM645

加工:ガンドリル加工・深穴加工

SACM645の調質シャフトへのガンドリル加工での深穴加工です。 弊社のガンドリル加工では、通常ケガキ線は必要ないのですが、御客様が入れて来られたので、それに合わせて深穴加工しました。

外径が一部加工されているので、ワーククランプ位置に少し苦労しました

このガンドリル加工 詳細はこちら >>

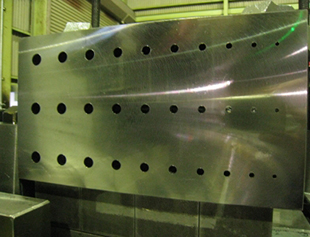

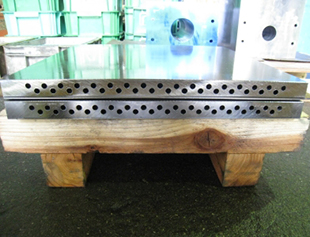

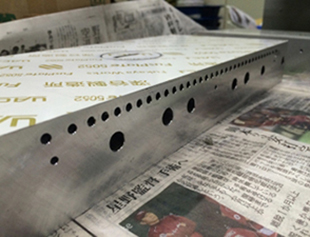

材質:S55C t22x350x350プレート

加工:ガンドリル加工・深穴加工

Φ6.1mm貫通穴 33ヶ所×2枚 材質はS55Cで、t22x350x350プレートに対し、ガンドリルでφ6.1mmの貫通穴が33ヶ所、それが2枚あり、非常に時間の掛かる深穴加工でした。御客様からの支給材の到着日が遅れた為、納期に追われる大変な仕事でした。このようなプレートへのガンドリル加工は、非常に得意分野です。

このガンドリル加工 詳細はこちら >>

材質:KD61のシャフト

加工:ガンドリル加工・深穴加工 & 旋盤加工

KD61のシャフトへのガンドリルおよび旋盤加工です。深穴加工の内容は大したことはありませんが、φ3.0x170mmの止まり穴が20ヶ所加工されており、旋盤加工後のガンドリル加工穴と外径との肉厚が1.2mmしかありません。こんな、ちょっと面白いガンドリル加工も得意としています。

このガンドリル加工 詳細はこちら >>

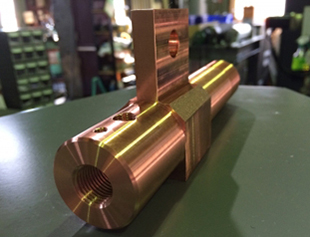

材質:無酸素銅プレート t12x350x350

加工:ガンドリル加工・深穴加工

ヒータ穴のφ6.1x350mm貫通が18ヶ所+温度センサー用φ2.5x175mm止まり穴1ヶ所。

無酸素銅は、ガンドリルの刃先への溶着が発生しやすく、また素材の厚みも薄いため、深穴加工には細心の注意が必要。無酸素銅だけでなく、タフピッチ銅、クロム銅などさまざまな銅系材料へのガンドリル加工も可能です。

このガンドリル加工 詳細はこちら >>

材質:SS400 t4 x 16 x 250

加工:ガンドリル加工・深穴加工 & φ3トンボ貫通

この深穴加工の難しさは、ワークと穴の肉厚が0.5mmしかないところです。他社では破れてしまったり、穴が大きく曲がったり、加工はできたけれども、表面が膨れてしまったりという報告があります。

弊社では、独特で本当に特別なノウハウがあり、穴の曲りを究極に抑え、さらに表面が膨れない対策があります。

このガンドリル加工 詳細はこちら >>

材質:HPM38(SUS420J2の改良、プリハードン鋼)

施工:ガンドリル加工・深穴加工

御客様からの支給材に対しての深穴加工で、φ15.0x200Lの止まり穴、φ3.0×210の貫通穴(軸部分外径はφ14.96~φ14.97)加工。

御客様からの細かい希望にそった深穴加工対応でした。硬度材の場合、加工径の仕上がりはほぼ刃物径に近づきます。このような支給材や希望にも対応しています。

このガンドリル加工 詳細はこちら >>

材質:ベガ

加工:ガンドリル加工・深穴加工

お客様から依頼のあったこの材質は、特許の関係で成分は非公開という未知の材料でした。

インコネルで2本加工にチップ10個使用、加工時間が1本約5時間と、その後ガンドリル加工でも刃先が摩耗でボロボロになるという至難の深穴加工でした。未知の材料にも知識と技術で対応いたします。

このガンドリル加工 詳細はこちら >>

材質:S55C

加工:ガンドリル加工・深穴加工&複合旋盤

写真ではわかりにくいですが、中央部の2つの穴を斜めに深穴加工することで見た目以上に時間のかかりました。

通常、ガンドリル加工での斜め穴は同業他社はどこも嫌がりますが、弊社では治具や加工方法、条件を吟味して、常に挑戦しています。深穴加工にお困りであれば不二新製作所にご連絡下さい。

このガンドリル加工 詳細はこちら >>

材質:A6061

加工:ガンドリル加工・深穴加工 & PCD

加工径は、φ8.15と通常では存在しないガンドリル径ですが、このような特殊な径のドリルも弊社では多数存在します。この深穴加工の難しさは、加工径だけではなく、素材外径と加工穴との肉厚、加工位置です。

今回は両側から貫通しましたが、弊社では、「高精度加工」があり、片側から貫通することも可能です。

このガンドリル加工 詳細はこちら >>

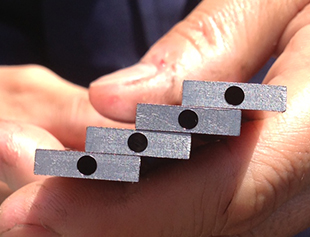

材質:SUJ2(ベアリング鋼) φ12x150L程度

加工:ガンドリル加工・深穴加工

ガンドリル加工としては、ごく普通の量産品加工です。並べてみると魚の卵のようで気持ち悪いかもしれません。

弊社では1本からでも、高品質、短納期で対応させて頂きます。また、量産では、1,500個/月程度までの実績があります。単品~量産まで、どんなことでも是非一度御問合せください。

このガンドリル加工 詳細はこちら >>

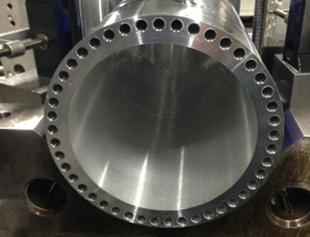

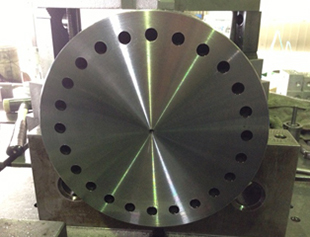

材質:SUS316L

加工:ガンドリル加工・深穴加工

φ32×300貫通(中心)、12-φ8.1×300貫通(PCD)、12-φ6.1×300貫通(PCD)

単品で少し大きめワークへのガンドリル加工です。納期的にはかなりお急ぎだったので忙しい加工になりました。材質はSUS316Lでしたが、工具の摩擦がほかの材質と比べて、まったく違います。このような短納期もお受付しております。ぜひお問い合わせくださいませ。

このガンドリル加工 詳細はこちら >>

材質:ハステロイC276

加工:ガンドリル加工・細穴加工 & 旋盤加工

外径:φ8&φ3.2mm

外径加工に加えて内径φ2.0x105Lの止まり穴の加工は、半分に割って中をお見せしたいぐらい自慢の深穴加工です。加工条件、加工方法など、すべてに細心の注意と考察が必要となります。

図面を見ただけではできないようなものもなんとかやってみるのが不二新製作所です!

このガンドリル加工 詳細はこちら >>

材質:SUS304 旋盤加工品

加工:φ1.8貫通(ガンドリル加工・細穴加工)

打合せと違った状態で支給されたであったため、加工よりも加工準備に苦労したワークでした。

今後、打合せ内容を守ってもらえないワークはやらない!と思いながらもまた引き受けてしまう…こんな無茶なワークも、チームワークで乗り切るのが不二新です!

このガンドリル加工 詳細はこちら >>

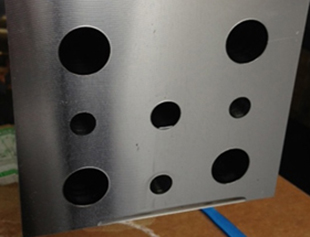

材質:A5052 50x60x100 のブロック材料

加工:ガンドリル加工・細穴加工

ガンドリル加工のサンプル品。穴と穴の肉厚は0.4mm(穴間ピッチで2.2mm)。休みも利用しながら、約2.5日かけてようやくできたサンプルです。

今日は我ながら、凄いと思えるガンドリルのサンプルを作ってみました。

このガンドリル加工 詳細はこちら >>

材質:FCD400(ダクタイル鋳鉄)

加工:ガンドリル加工・細孔加工

φ10.5&φ10.8&φ15.5&φ15.8貫通

FCDとはFerrum Casting Ductile という英語の略で、Ferrum:鉄、Casting:鋳物、Ductile:延性のあるという意味です。

鋳物(FC)とは異なり、工具摩耗が早く、延性がある為、切りくずも粉状でななく切りくずの形に形成されます。気になる加工径の仕上がりは、強度があるため比較的安定する材料になります。

このガンドリル加工 詳細はこちら >>

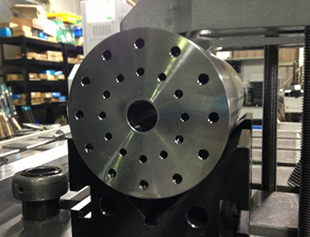

材質:SKD11

加工:ガンドリル加工2・深穴加工 x 24-φ12×320止まり穴

一見すると大したことのない深穴加工に見えますが(写真左)、実は反対側からも同じような穴が余った部分から加工されています。

(写真右参照)両側から位相(穴の角度)をずらして、破れないように加工するのに技術が必要となります。

穴の曲り、面粗度、穴位置精度すべてにおいて自信のある弊社が得意とする深穴加工です。

このガンドリル加工 詳細はこちら >>

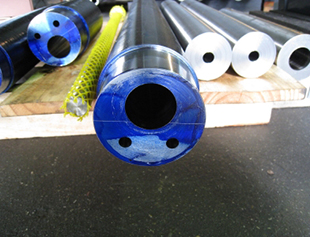

材質:FC

加工:ガンドリル加工 & BTA加工 深穴加工

写真を見てわかるように、少量多品種の外径、長さ、加工径が存在します。

最近、鋳物の鋳造ができる会社様とお付き合いをさせていただくことになり、今後は、鋳物の手配から完成品まで一貫して対応できる体制を構築していきたいと思っています。

このガンドリル加工 詳細はこちら >>

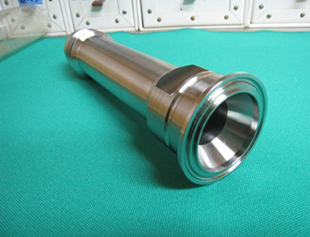

材質:SUS304

加工:ガンドリル加工・深穴加工 & 複合旋盤

内外径を旋盤加工と同時に、側面の2面カットと横からのタップ、そして一見すると見えないですが、ネジ部に6mm幅の割りが均等で3ヶ所入っています。内径のバリ取りなど、見た目以上に加工時間が掛かるワークでした。

単品ですが、ステンレス系材料で弊社が最も得意とする品物の1つです。

このガンドリル加工 詳細はこちら >>

材質:SUJ2(ベアリング鋼)

加工:ガンドリル加工・深穴加工 & 複合旋盤

SUJのS はSteelでJはUse(用途)で JはJournal (軸頸) の略で、その加工が少しずつ増えてきました。

最近では、SUJよりさらに耐摩耗性、高温耐性の高いSTJという材料があり、ベアリングメーカーでも使用したものが製造されています。新しい材料の加工についての疑問は、不二新製作所へ問い合わせください。

このガンドリル加工 詳細はこちら >>

材質:SUJ2(ベアリング鋼)

加工:ガンドリル加工・深穴加工 & 旋盤加工

加工としては、それほど難易度の高いものではなかったのですが、図面が現物を参考に書いたものだったので、意外と大変なワークでした。ネジなども規格に無いもので、相手側のナットに合わせて加工するなど思ったよりも、労力がかかりました。図面が無いような古い部品など、困ったことがありましたら、是非御問合せください。

このガンドリル加工 詳細はこちら >>

材質:HPM7 6面研磨材料

加工:ガンドリル加工・深穴加工

φ12.1(4ヶ所),φ15.0(1ヶ所),φ22.0(4ヶ所)

材料が大きく、クランプに手間取りましたが、6面研磨されているので、芯出しは非常に楽にできました。

一般的に通常のドリル加工に比べて、面粗度が良いのがガンドリル加工やBTA加工の特長ですが、ドリル目がどうしても残ってしまいます。

ドリル目が圧倒的に少ないのが弊社最大の強みです。

このガンドリル加工 詳細はこちら >>

材質:新型耐熱合金

加工:ガンドリル加工・細穴加工 & 旋盤

耐熱合金系のある材料メーカー様の新材料なので、詳細は非公開です。肉厚が2mmのパイプを製作依頼。材料成分のみで詳細は不明なので、インコネル600程度の条件からスタートしました。

全長も502mmもあり、少し曲りも心配なため、ワークの芯出し等には通常よりも時間をかけ、慎重に加工。工具摩耗も想定内で完成。弊社の経験が生きる加工です。

このガンドリル加工 詳細はこちら >>

材質:SUS304

加工:ガンドリル加工・細穴加工 & 旋盤 & マシニング

写真で見るよりも小さなワークで複合旋盤で横穴のタップを行うのに、チャックとの干渉があるので、マシニングで加工しました。

最近は単品の量が多く、段取りに手間と時間がかかります。弊社では、過去1日で最大14回段取り替えを行ったことも!細やかな仕事も弊社の強みです。

このガンドリル加工 詳細はこちら >>

材質:銅鋳物

加工:ガンドリル加工・細穴加工 & マシニン & 旋盤

中心部分にガンドリル加工でφ10の貫通穴を片側から加工します。その後、マシニング加工、旋盤と細かい加工が続きます。様々な加工依頼がありますが、面倒な加工も丁寧に仕上げているのが弊社、不二新製作所の大きな特徴です。

このガンドリル加工 詳細はこちら >>

材質:C1100(タフピッチ銅)

加工:ガンドリル加工・細穴加工 φ2.5とφ3.8の止まり穴

銅材料の加工の場合、切削油との反応により加工後に表面が変色してしまうのが難点ですが、表面をペーパーなどで少し磨いてやれば、すぐに綺麗な清浄面が出てくるのと、銅材料は電極などに使用されることが多いため、問題となることはほとんどありません。銅加工を嫌がる業者さんが多いようですが、不二新製作所はどんな材料でもトライします。お気軽にご相談ください。

このガンドリル加工 詳細はこちら >>

材質:SUS304

加工:ガンドリル加工・深穴加工 & 旋盤 & マシニング

端部角形状の為、丸棒の材料から削り出したのですが、角形状部分が大きいので、材料もかなり大きなものから削りました。

内径にφ8x280mmのガンドリル穴を2ヶ所加工、複合旋盤で外径の荒加工。加工による歪みを先に出し、最終工程でそれを取り除くために前工程を1回余分に入れています。

このガンドリル加工 詳細はこちら >>

材質:A6061-T6

加工:ガンドリル加工・深穴加工

A6061というのは、アルミ系材料の中でも耐食性が良く、T6処理下地でSS400に匹敵する強度を持つ材料となります。

旋盤で端面引き→ガンドリルφ7×320止まり穴→旋盤で外径、ネジ切り等→マシニング横穴、タップ等の工程と安定した加工には神経を使い大変でしたが完成。

このガンドリル加工 詳細はこちら >>

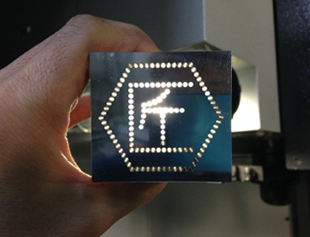

材質:アルミ

加工:ガンドリル加工・細穴加工

1つは、アルミの板材料からの完全削りだしで、肉厚は1.5mm、外周の線幅は0.45mm、内側の線幅は0.23mm。総加工時間としては62時間かかりました。

もう1つはアルミ材料で、板厚2mmで80mm角の材料にガンドリル加工でφ1.0の穴を片側から80mm貫通加工しています。弊社の技術を感じていただけると思います。

このガンドリル加工 詳細はこちら >>

材質:A5056シャフト

加工:ガンドリル・深穴加工 &、旋盤、マシニング

材料の端面を旋盤で引き、長手方向にφ10の貫通穴を4ヶ所ガンドリル加工。再度旋盤加工へ戻しますが、M3タップが8ヶ所と反対側にM20のタップが4ヶ所、それぞれ両端に加工。加工自体はそれほど難しいものでもないのですが、協力会社の無電解ニッケルメッキ処理で完了しきれいに仕上がりました。

このガンドリル加工 詳細はこちら >>

材質:A5052

加工:ガンドリル加工・深穴加工

板厚60mmのA5052ブロック材料にガンドリル加工で、φ1.7とφ3の段付き穴が3穴(センサー穴φ5の止まり穴が35穴(空気穴)、φ12.1貫通が8穴(ヒーター穴)加工されています。弊社では、特急対応を受けています。丸棒・10本未満で真ん中に穴を1ヶ所加工であれば、翌営業日にお渡し可能です。

このガンドリル加工 詳細はこちら >>

材質:C1100(タフピッチ銅)

加工:ガンドリル加工・細穴加工 2-φ9貫通

穴位置が結構端の方にあり、熱の影響で曲りが出やすく気を遣いました。銅系材料の場合、切削油との反応によりガンドリルの加工穴が黒く変色してしまいます。これは油の銅板腐食ですが、表面の変色(厳密には錆)なので、磨けば簡単に取れます。この変色を内径の専用ミガキ(ホーニング)ツールで取ることも弊社では可能です。

このガンドリル加工 詳細はこちら >>

BTA加工 深穴加工・細穴加工 実績

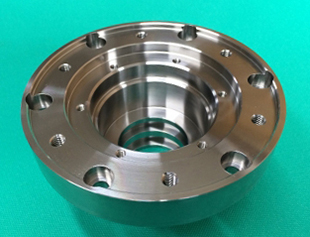

材質:SUS304

加工:BTA&ホーニング&複合旋盤加工

材質はSUS304で、旋盤にてL1加工後に、BTAにて深穴加工、さらに内径をホーニング。

その後、複合旋盤にて、内外径加工後に側面にリング溝、外径ねじを仕上げ、最後にY軸により側面にフライスカットを入れています。

材料が入ってから、すべての工程を3日で終了というタイトな納期確保に苦労しました。

BTA加工 詳細はこちら >>

材質:ステンレス

加工:BTA加工、特殊ロール加工

ランジ部が溶接構造を取っておらず、完全丸棒からの削りだしとなります。見た目以上に肉厚も薄いので、歪み等にも注意が必要となります。

BTA加工後に内径を特殊なバイトで旋盤加工して、残りをマシニング加工。協力会社との連携も当社のつよみです。

BTA加工 詳細はこちら >>

材質:ステンレス

加工:BTA加工、旋盤

BTA加工後⇒内径ホーニング加工⇒旋盤加工⇒円筒研磨⇒ハードクロムメッキとそれほど複雑ではありませんが、このシリンダーのケースも製作しました。

BTA加工 詳細はこちら >>

材質:SKD61(HRC48~52程度)

加工:BTA加工、旋盤、焼入、研磨等

材料 ⇒ BTA加工(下穴)⇒ 旋盤荒加工(L1)⇒ 真空焼入れ ⇒ 旋盤研磨前仕上げ(L2) ⇒ M加工(放電加工)⇒ 外径、内径研磨 ⇒ 硬質クロムメッキ という工程でした。

作業工程で色々と苦労があり、、時間とコストがかかり大変な品物でしたが、先日のシリンダーとのネジ部の合わせも完璧で良い感じに仕上がりました。

急ぎで対応頂いた放電、研磨、メッキの協力会社様に本当にも感謝です。

BTA加工 詳細はこちら >>

ガンドリル/BTA以外の深穴加工・細穴加工実績

材質:SUS304

加工:微細ノズル加工

材質はSUS304で、手のひらサイズの放射状ノズルです。一見すると単純な加工に見えますが、外側と内側で角度が異なり、小さいながらも結構加工時間の掛かる加工でした。

ガンドリル/BTA以外の加工 詳細はこちら >>

材質:SUS304

加工:複合旋盤加工

材質

はSUS304で、複合旋盤の加工としては普通の部類ですが、小径穴の長さが中途半端に長い為、ガンドリルで加工と悩みましたが、複合機のみで対応しました。

外径ねじ、端面溝入れ、2面カット、端面座ぐり、タップ等と見た目以上に加工内容の多い加工でした。

ガンドリル/BTA以外の加工 詳細はこちら >>

材質:SS400

加工:複合旋盤加工

材質はSS400で、複合旋盤の加工サンプルです。加工としては特別なものではありません。

旋盤⇒フライス(マシニング)と通常2台の装置で加工するところを1台の装置がすべて行う複合機が便利だと痛感します。

工具とチャックの干渉やプログラムの複雑性など単純なものではありませんが、使いこなすと本当に便利です。

ガンドリル/BTA以外の加工 詳細はこちら >>

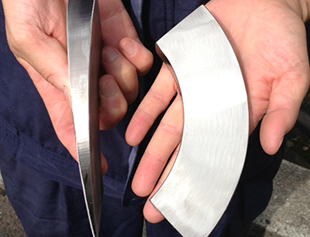

材質:SUS304

加工:ブレード加工

一見すると簡単そうに見えますが、断面部分を見ていただくと、ブレードの厚みが少しずつ変化していルノがわかると思います。見る人が見れば分かる…そんな加工です。

ガンドリル/BTA以外の加工 詳細はこちら >>

材質:SUS304

加工:シャフト加工 φ31.75(0 / -0.05)x 4,000mm 仕上げ

形状的にはストレートの棒なのですが、外径精度と長さが問題でした。客先から「どこもできないから助けて!」と言われた案件ですが、協力会社に助けられた仕事でした。

加工でお困りのことがあれば、一度弊社に御問合せください。協力会社とのネットワークも弊社の強みです。

ガンドリル/BTA以外の加工 詳細はこちら >>

材質:SCM415

加工:旋盤、マシニング

先端部分の肉厚が薄くて苦労したのと、一番大変だったのは裏側からのザグリです。写真を見て頂くとおわかりのように、結構距離があるため、思ったよりも困難な加工でした。

納期も厳しい状況でしたが、クリアすることができました。単品、短納期品~量産まで、きっちりさせて頂くのが弊社の強みです。

ガンドリル/BTA以外の加工 詳細はこちら >>

材質:SUS304

加工:ワイヤーカットサンプル

旋盤と協力会社によるワイヤーカットのサンプルです。親指より少し大きいぐらいしかなく、小さなワークは肉厚が0.3mm。

板材からワイヤーカットで作りましたが非常に難しい作業でした。協力会社の技術に脱帽です。

図面さえあれば、協力会社のネットワークも駆使してなんでもトライする困ったときの不二新製作所です。

ガンドリル/BTA以外の加工 詳細はこちら >>

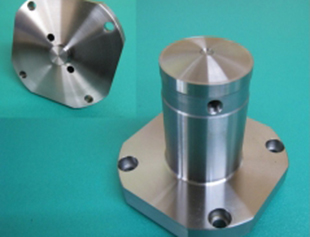

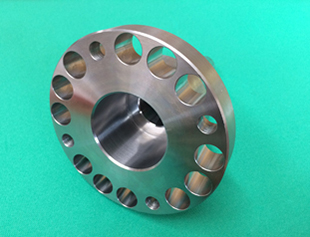

材質:SUS304

加工:特殊フランジ加工

SUS304の特殊型フランジで、弊社としては一般的な加工ですが、いくつかの工夫をしています。

図面上の溝が深く、バイトを削って何とか溝を仕上げました。また、端面付近のザグリとエッジ部で少し干渉があるので、加工時に断続切削し、最後のバリ取りに手間がかかりました。

ガンドリル/BTA以外の加工 詳細はこちら >>

材質:A5083ロングシャフト

A5083は非熱処理型のアルミ合金である1000系、3000系、4000系、5000系の中では最高の強度を持つ材料です。

長さが640mmもあるにも関わらず、外径がとても細く、非常に難易度の高い加工となりました。

不可能かと思う加工も弊社の技術で可能にしてしまう不二新製作所です。

ガンドリル/BTA以外の加工 詳細はこちら >>

社外加工の積極利用

ガンドリル・BTA深穴加工の案件で弊社へお仕事を依頼してくださっているお客様は、現在720社を超え、そのなかの大半は自社でも加工業をされているお客様です。 この繋がりを、弊社では『社外加工の協力会社』として積極的に利用し、信頼関係を密にすることで弊社だけで対応できない様々な加工に、スピーディーに対応できる体制をとっております。

このネットワークにより、処理が困難な案件についても「できません」と答えるのではなく、お客様のニーズに最大限にお応えできるよう努めております。

もちろん、加工した製品は私たち不二新製作所が責任を持って『完成品』としてお納めいたします。

不二新製作所に安心しておまかせください

不二新製作所は金属加工のガンドリル加工・BTA加工(深穴加工・細穴加工)で世界一を目指しています。

他社で断られた深穴加工・細穴加工、「あんなこと」「こんなこと」「できるかな?」など、まずはご要望をおきかせください。株式会社 不二新製作所は、ガンドリルマシン・BTAマシンによる深穴加工・細穴加工のプロ集団です。弊社には、絶対的な高品質・おどろくほどの短納期を実現できる技術があります。ガンドリルマシン・BTAマシン・CNC複合旋盤・マシニングセンターを複数台設置、徹底した工程の効率化と高度化を図り、国内だけでなく、世界中から寄せられる様々な深穴加工・細穴加工を始めとしたニーズにお応えしております。

各種書類のFAX送信は

06-6794-5881