細くて長いものも得意なガンドリル加工・BTA加工

2009.06.16 Tuesday 23:52

どのような金属加工にも言えることですが、材料が細くて長いものには非常に神経を使います。

どのような金属加工にも言えることですが、材料が細くて長いものには非常に神経を使います。

ドリル加工の経験がある方ならお分かりだと思うのですが、L/Dが大きい加工の場合(例えば、L/D=100)、穴の曲がりが大きくなる可能性があります。

ここで、Lは加工長、Dは加工径を示しています。

穴の曲がりが発生する要因として、

1.加工中の刃先の磨耗や構成刃先による切削抵抗の増加

2.切りくずの影響

3.材質だけでなく、材料が細いことによる熱拡散の問題

4.その日の気分(ウソです)

5.根性が曲がっていると穴も曲がる(これも冗談です)

6.OO、OO、そしてOO←このあたりはノウハウでもあるので、すいません、丸秘です。

通常、ガンドリルやBTA加工では、1000mmの加工で曲がりは1mm程度と言われています。

もちろんこれは、材料の大きさが十分にあり、旋盤やフライスなどで外径および材料の端面を処理した材料の場合を言っています。

つまり、材料自体の振れがほとんどなく、端面の直角度が出ている場合です。

我々が材料を手配する場合、外径には十分な取り代を持たせて準備するのですが、御客様の中には、ときどき材料長は1000mm以上もあるのに、取り代を1mm以下で持って来られる方がいらっしゃいます(^^;)

少しでも材料費を安くしたいのか、自社で在庫していた材料径がそれしかなかったのか・・・

そもそも、外径旋削で黒皮が残ったりしないのか心配です。。。

加工リスクを考えると、もう一回り大きな材料を手配してもらいたい気持ちでいっぱいなのですが、このご時勢ですので、御客様は「材料が勿体ないし、納期もないので加工してくれ!」となります。

そこで一番困るのが材料の状態です。

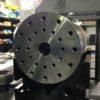

上の写真のように、黒皮の材料なんて、材料自体の歪みもあるし、端面だってまっすぐに切られているはずもありません。(そりゃ、見た目にはまっすぐでしょうがw)

しかもそんな取り代の少ない材料が、1度に2種類もやってきました!

盆と正月が一緒に来るならいいですが、そんな材料が同時に来たものですから、さあ大変。

過去の加工データを元に、もって来られた材料の最適条件を検索します。

その間に材料の外径の振れを測定したり、最適な刃物を選定したりと汗だく・・・

約1時間のときが流れ、加工準備に入ります。

準備を整え、材料の振れが限りなく少なくなるようにセッティング。

あとは、過去の加工データを信じて加工するのみ。

加工スタートスイッチON!

バリバリ・・・・・・・バリバリ・・・キュルキュル・・・ドッカーン。(こんな音はなりませんw)

時は流れて・・・ようやく加工終了。

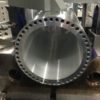

材料を取り外し、出口側を確認してみます。(ちょっとドキドキ・・・)

目視ではほとんど曲がりは発生していないように見えますが、

実際に測定してみないことにはどうなっているかわかりません。

内径・・・そして周辺を1 , 2 , 3 , ・・・・, 8箇所を測定して、最大で0.38mmのズレ量。

要求値の半分以下なので、まずはノルマクリア。

刃物を交換して、もう一つの材料も同様に加工し測定。

最大で0.32mm程度のズレ量。こちらもなんとかノルマクリア。

良かった~という安堵とともに、恐ろしい疲労感が。。。

次からは断る勇気も必要だと痛感しながら、振り返ると、2本の問題児?が並んでいます。

今日はぐっすり眠れそうですzzz